Conoce cuáles son las tecnologías predictivas para el mantenimiento de Aerogeneradores recomendadas por expertos en la operación de estas máquinas.

Tecnologías para prevenir reparaciones y optimizar ciclos en turbinas eólicas

El coste operativo de las turbinas eólicas puede representar aproximadamente entre el 20-35% de su coste de ciclo de vida. Para lograr una mayor reducción del coste de producción de la energía eólica, y con ello un rendimiento optimizado de la inversión de los activos para su generación, es necesaria la elección correcta de las tecnologías predictivas para el mantenimiento de aerogeneradores y su implementación óptima.

En contraste con las estrategias de mantenimiento convencionales de dejar funcionar hasta que ocurra el fallo y posteriormente realizar reparaciones (es decir, mantenimiento correctivo), o hacer mantenimiento preventivo de una manera predeterminada, por ejemplo en intervalos de tiempo fijos, el mantenimiento basado en la condición de la turbina eólica (también conocido como mantenimiento predictivo) se basa en la información recopilada mediante el monitoreo de condiciones para la toma de decisiones por parte del responsable de mantenimiento.

Aquí tienes algunas de las tecnologías que facilitan el trabajo de un responsable de mantenimiento para resolver problemas en aerogeneradores que van más allá de los típicos del día a día.

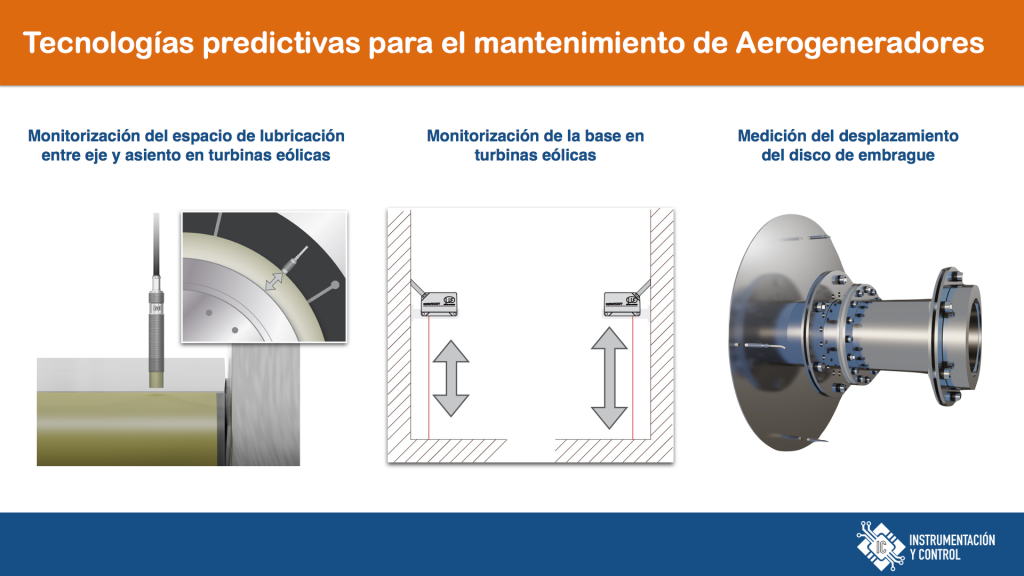

Monitorización del espacio de lubricación entre eje y asiento en turbinas eólicas

En las turbinas eólicas, los sensores de corrientes de Eddy miden el espacio de lubricación del eje para garantizar que siempre esté cubierto por una película delgada de aceite que generalmente se aplica bajo presión. Debido a que estos sensores pueden resistir el aceite y la presión, así como la temperatura, pueden monitorear de manera confiable la brecha de aceite en estas condiciones hostiles. Si la brecha llega a ser demasiado grande y excede sus especificaciones, una alerta avisa para la planificación y ejecución de acciones de mantenimiento preventivo antes de que el eje roce en exceso y ocurra una parada.

Medición del desplazamiento del disco de embrague

Los sensores de desplazamiento Eddy current miden la deflexión axial, radial o tangencial del disco de embrague. Estos sensores robustos están diseñados para condiciones ambientales

extremas, y debido a su tamaño extremadamente compacto, también pueden ser integrados en espacios de instalación restringidos.

Monitorización de la base en turbinas eólicas

Debido a que las torres son muy altas, y tanto los rotores como las góndolas que albergan el generador son enormes, toda la estructura está «cargada en la parte superior», por lo que es esencial monitorear la integridad del sistema en su base.

Los sensores de desplazamiento láser se pueden utilizar para realizar esta función porque pueden detectar movimientos muy pequeños de la base en relación con la torre, causados por el golpeteo repetido por el viento, o causados por defectos estructurales resultantes.

Los sensores de desplazamiento láser funcionan transmitiendo un rayo de luz a un receptor óptico a cierta distancia. Las desviaciones y el movimiento entre los dos se transforman en unidades de distancia. Como estos dispositivos son extremadamente precisos, pueden detectar cambios muy pequeños, por lo que se pueden obtener datos de tendencia para mostrar si se está desarrollando un problema y qué tan rápido está progresando.

Monitorización de la separación entre estator y rotor

Existen sensores capaces de medir la distancia de separación entre el estator y el rotor en la turbina, denominado espacio de aire del generador o Air Gap. Su funcionamiento se basa en el principio de que existe capacitancia eléctrica entre las superficies conductoras, una cerca de la otra, y que la capacitancia cambiará en proporción directa a la distancia entre las superficies. Estos sensores miden esos cambios y pueden operar en ambientes de alta temperatura y en campos altamente electromagnéticos.

Monitorización de la temperatura del aceite de la caja de engranajes

Es importante medir un posible sobrecalentamiento de algún tipo de componente del sistema. Una aplicación de los sensores de temperatura en turbinas eólicas es la medición de la temperatura de la caja de cambios que se realiza durante el funcionamiento. El calentamiento de los componentes de la caja de cambios puede indicar problemas potenciales. Una vez detectados se pueden iniciar acciones de reactivación o mantenimiento planificado. Son sensores capaces de medir temperaturas desde -40 °C a 1600 °C

Este tipo de sensores también son útiles para la monitorización de las bobinas del generador. La monitorización operacional incluye sensores de temperatura sin contacto que detectan la temperatura de las bobinas del generador.

Monitorización de las trampillas de aire (Air Flap)

Con el fin de controlar la entrada de aire en la góndola, las trampillas de aire se abren y cierran automáticamente dependiendo de la temperatura. Los sensores de desplazamiento de hilo por contacto controlan la posición de la trampilla abierta. Estos sensores combinan un cable cargado por resorte en un transductor tipo carrete. Debido a que el cable puede ser bastante largo, los sensores de cable de tracción tienen la ventaja de poder medir los cambios en la distancia cuando el sensor está ubicado lejos del objeto que se está moviendo. A medida que el cable se extiende o retrae del carrete, se mide la rotación del carrete y luego se convierte en una medida de cambio a una señal eléctrica. En las turbinas eólicas, miden el flujo de aire al detectar la posición de las aletas de la trampilla de aire.

Monitorización de vibraciones en turbinas eólicas

La monitorización de condiciones basados en vibración son los sistemas más establecidos para controlar la transmisión de las turbinas eólicas. Estos métodos de detección de fallos hacen uso del hecho de que la mayoría de los daños en la maquinaria giratoria producen vibraciones excesivas y que cada desequilibrio o defecto mecánico genera un patrón de vibración único.

Los sensores aplicados para el monitoreo de condiciones basado en la vibración incluyen acelerómetros, transductores de velocidad y transductores de desplazamiento o distancia. La mayoría de los sensores utilizados para la monitorización basada en la vibración son los acelerómetros, que se instalan en diferentes posiciones en el tren motriz de la turbina.

Particularmente, para la monitorización de condiciones en turbinas eólicas, se usan diferentes tipos de acelerómetros desde el rango de muy baja frecuencia hasta el rango de alta frecuencia. Seleccionar un sensor requiere tener en cuenta no sólo el rango de frecuencia, sino también el rango dinámico y la sensibilidad del sensor.

La cantidad de sensores y su posicionamiento dependen tanto del diseño de la turbina eólica como del tipo de monitorización utilizado.

Monitorización de la condición del aceite en turbinas eólicas

El monitoreo de la condición del aceite en turbinas eólicas se puede aplicar a la caja de engranajes. En este contexto, es importante distinguir entre dos objetivos diferentes: por un lado, se monitorean las propiedades del aceite para evaluar la calidad del aceite lubricante, incluida la efectividad del sistema de filtro y para determinar la necesidad de un cambio de aceite. Por otro lado la información obtenida, como por ejemplo el contenido de residuos de desgaste, puede indicar el desarrollo de fallos en los componentes mecánicos de la caja de engranajes y, por lo tanto, puede contribuir a controlar el estado de estos componentes.

También en el caso de la monitorización del aceite en turbinas eólicas, es importante distinguir entre el monitoreo online y el offline: el muestreo regular de aceite y el análisis de laboratorio del aceite de la caja de cambios es una técnica offline para el monitoreo de la condición del aceite. En contraste, existen equipos para online que monitorizan la degradación del aceite lubricante y detección de partículas de manera continuada. Esto determina el estado de degradación del aceite lubricante, y detecta los problemas de contaminación y deterioro antes de que se presenten o puedan generar un problema mayor en la turbina eólica, evitando los elevados costes operacionales y reduciendo el impacto medioambiental al mínimo.

Si quiere conocer más sobre las tecnologías predictivas para el mantenimiento de Aerogeneradores le invitamos a suscribirse al Newsletter de Mesurex donde encontrará información actualizada sobre las nuevas tecnologías y tendencias en la operación y mantenimiento de aerogeneradores.