Para reducir los costes de operación en turbinas eólicas, es necesario optimizar el rendimiento de las plantas de aerogeneradores antiguas y existentes. Comprendiendo que la confiabilidad de las turbinas disminuye con el paso del tiempo, así como por la falta de disponibilidad o dificultad para encontrar las piezas de repuesto necesarias para los modelos antiguos, puede aumentar en gran medida las operaciones y el coste de mantenimiento.

El mayor desafío con respecto al envejecimiento de las antiguas turbinas eólicas es el mantenimiento de la cadena de suministro, que también incluye varios componentes de modelos de turbina más antiguos y la comprensión de la máquina. El uso y desgaste que ocurre hacia el final de la vida útil de una turbina eólica puede manejarse bien haciendo uso de una pieza de repuesto y aprovechando el diagnóstico remoto de los aerogeneradores a través de sensores.

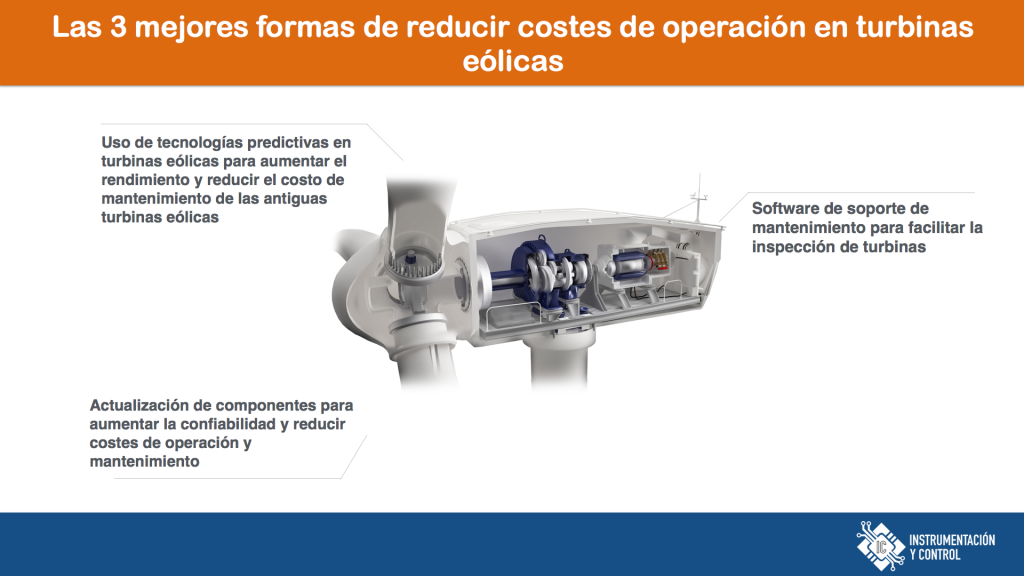

Las 3 mejores formas de reducir costes de operación en turbinas eólicas:

- Uso de tecnologías predictivas en turbinas eólicas para aumentar el rendimiento y reducir el costo de mantenimiento de las antiguas turbinas eólicas

Hemos visto que los sistemas de monitoreo de condiciones en aerogeneradores permiten predecir fallos en los componentes, considerándose una de las tecnologías predictivas ideales que se pueden usar para optimizar el rendimiento de las máquinas y también reducir los costes de operación en turbinas eólicas. Los sensores de desplazamiento Eddy current miden la deflexión axial, radial o tangencial del disco de embrague. Los detectores de daños en los cojinetes principales también han demostrado ser útiles, por ejemplo, los sensores de desplazamiento pueden medir el hueco de aceite, es decir, la distancia que se llena con lubricante entre la superficie de apoyo y el eje. A pesar de la presión, altas temperaturas y lubricantes, este tipo de sensores Eddy Current pueden proporcionar información detallada sobre el espacio de lubricación basándose en una alta precisión de medición.

- Actualización de componentes para aumentar la confiabilidad y reducir costes de operación y mantenimiento

Como segunda forma de reducir costes operativos en turbinas eólicas, se halla la actualización de componentes. Varios componentes de una turbina eólica como aspas, generador, caja de engranajes, frenos y torre requieren un mantenimiento regular, ya que después de cierto período de tiempo comienzan a funcionar mal. La inclusión de sensores en turbinas eólicas puede garantizar un óptimo rendimiento de la máquina y una mayor fiabilidad. La actualización ayuda a reducir los costes de mantenimiento, y la instalación de sistemas de monitoreo remoto a través de sensores también puede aumentar la confiabilidad y reducir los costes operativos. Por ejemplo, los sensores para la medición de la temperatura en la caja de engranajes durante el funcionamiento, permite conocer el calentamiento de los componentes de la caja de cambios, indicando problemas potenciales de componentes.

- Software de soporte de mantenimiento para facilitar la inspección de turbinas

El desarrollo de sistemas de análisis y soporte para la recolección de datos en la nube permiten mejorar la eficiencia de la inspección y reducir el coste de mantenimiento. Estas aplicaciones proporcionan a los operadores de turbinas datos en tiempo real sobre el rendimiento y la confiabilidad de la máquina. Las aplicaciones se pueden ejecutar en iOS y Android. Con la ayuda de este tipo de tecnología y otros desarrollos emergentes, los operadores de aerogeneradores ahora pueden pasar del análisis analógico y los informes de mantenimiento, a métodos de recolección de datos online, que son más precisos y eficientes.

Existe una necesidad continua de mantenimiento para reducir los costes de operación en las turbinas eólicas que impulsan el mercado global de operaciones y mantenimiento de aerogeneradores, que puede manejarse de manera óptima gracias al diagnóstico remoto de los sensores en los aerogeneradores.

Prevenir reparaciones y optimizar ciclos en turbina eólicas

El coste operativo de las turbinas eólicas puede representar aproximadamente entre el 20-35% de su coste de ciclo de vida. Para lograr una mayor reducción del coste de operación en turbinas eólicas, y con ello un rendimiento optimizado de la inversión de los activos para su generación, es necesaria la elección correcta de las estrategias de mantenimiento para los componentes del aerogenerador y su implementación óptima.

En contraste con las estrategias de mantenimiento convencionales de dejar funcionar hasta que ocurra el fallo y posteriormente realizar reparaciones (es decir, mantenimiento correctivo), o hacer mantenimiento preventivo de una manera predeterminada, por ejemplo en intervalos de tiempo fijos, el mantenimiento basado en la condición de la turbina eólica (también conocido como mantenimiento predictivo) se basa en la información recopilada mediante el monitoreo de condiciones para la toma de decisiones por parte del responsable de mantenimiento.

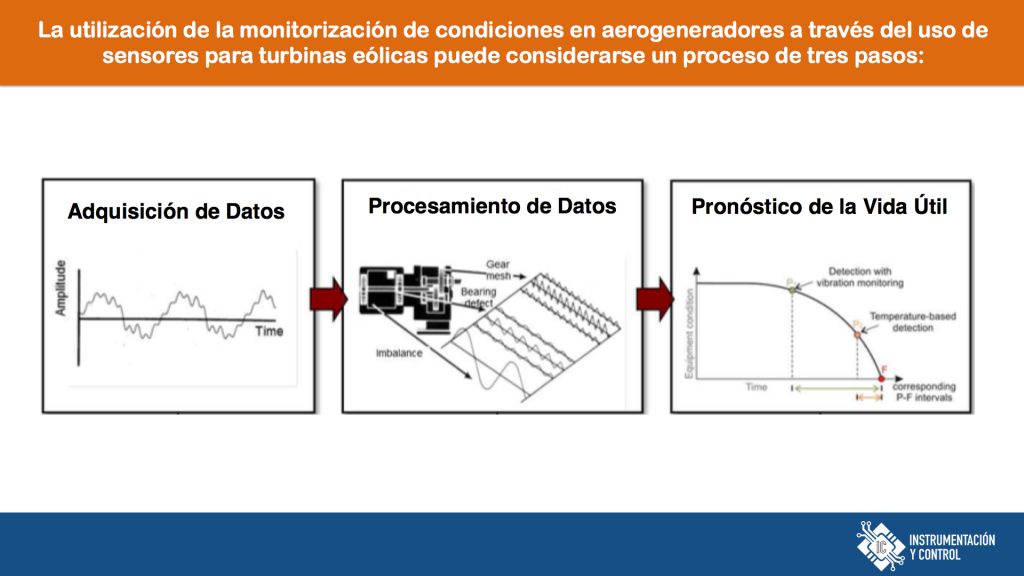

La utilización de la monitorización de condiciones en aerogeneradores a través del uso de sensores para turbinas eólicas puede considerarse un proceso de tres pasos:

PASO 1 – La adquisición de datos: este trabajo cubre la recopilación y el almacenamiento de datos brutos, por ejemplo la amplitud de vibración medida en un cierto componente o la temperatura de la caja de cambios.

PASO 2 – El procesamiento de datos: este trabajo es necesario para hacer uso de la gran cantidad de datos recopilados a través de los sensores. Este paso consiste en extraer características de los datos sin formato, que son indicadores adecuados para la condición del componente supervisado, como puede ser la medición del espacio de lubricación del eje. Para este caso particular los sensores de desplazamiento Eddy Current recopilan datos de medición del hueco de aceite en el eje, es decir, la distancia que se llena con lubricante entre la superficie de apoyo y el eje. Estos sensores proporcionan información detallada sobre el espacio de lubricación con una alta precisión de medición. Con estos datos el responsable de mantenimiento puede realizar un diagnóstico para relacionar las observaciones en los datos de los fallos. Por lo tanto, este paso cubre el análisis e interpretación de los datos, con el objetivo de detectar si se está desarrollando una fallo y dónde se encuentra para atajarlo.

PASO 3 – El pronóstico de la vida útil residual. Se trata de un paso importante para la utilización de los datos recogidos en la planificación y optimización del mantenimiento. Después de haber identificado que se está desarrollando un fallo y dónde se encuentra, este paso tiene como objetivo estimar cuán pronto y con qué probabilidad ocurrirá el fallo.

Continúa leyendo para conocer los tipos de sensores para monitorizar aerogeneradores.