Un sistema de monitoreo de condiciones en aerogeneradores 24/7 ofrece la garantía de contar con información en tiempo real sobre el estado mecánico de turbinas eólicas, como alineación, vibraciones, temperatura, degradación del aceite, entre otros factores clave para el sector.

Este sistema de medición en tiempo real del funcionamiento turbinas eólicas proporciona a los usuarios información en tiempo real sobre el estado mecánico del aerogenerador, que les permita tomar decisiones de operación y mantenimiento óptimas.

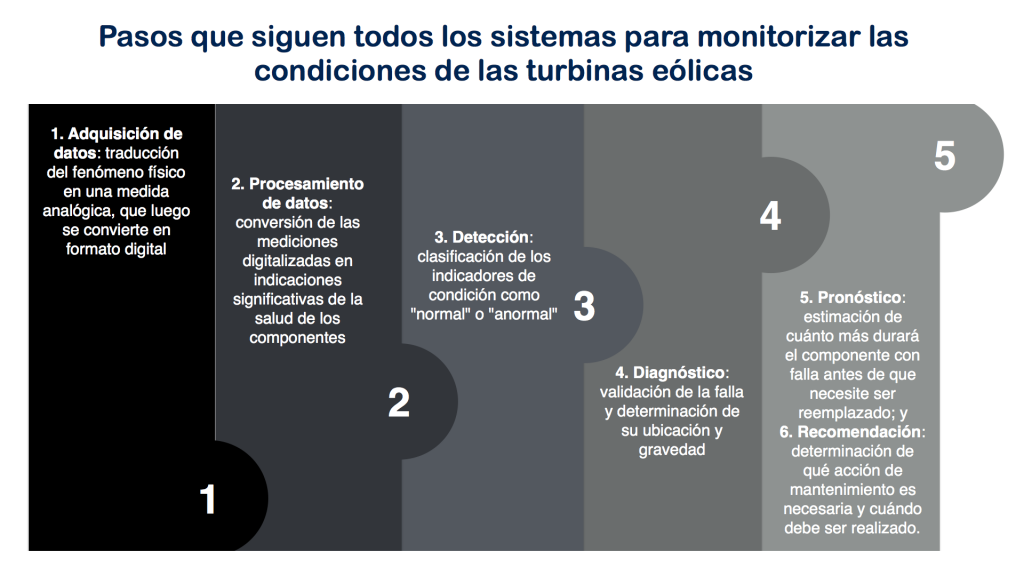

Saber comprender el proceso en el que un sistema de monitoreo de condiciones en aerogeneradores convierte una medida física en una acción recomendada, es crucial.

En el artículo anterior, (Medición en tiempo real del funcionamiento turbinas eólicas – Primera parte) explicamos los primeros dos pasos de un proceso genérico para monitorizar las condiciones de las turbinas eólicas, de modo de garantizar la información. A continuación, expondremos los cuatro últimos pasos:

- Adquisición de datos: traducción del fenómeno físico en una medida analógica, que luego se convierte en formato digital;

- Procesamiento de datos: conversión de las mediciones digitalizadas en indicaciones significativas de la salud de los componentes;

- Detección: clasificación de los indicadores de condición como «normal» o «anormal»;

- Diagnóstico: validación de la falla y determinación de su ubicación y gravedad;

- Pronóstico: estimación de cuánto más durará el componente con falla antes de que necesite ser reemplazado; y

- Recomendación: determinación de qué acción de mantenimiento es necesaria y cuándo debe ser realizado.

Detección de fallos en turbinas eólicas

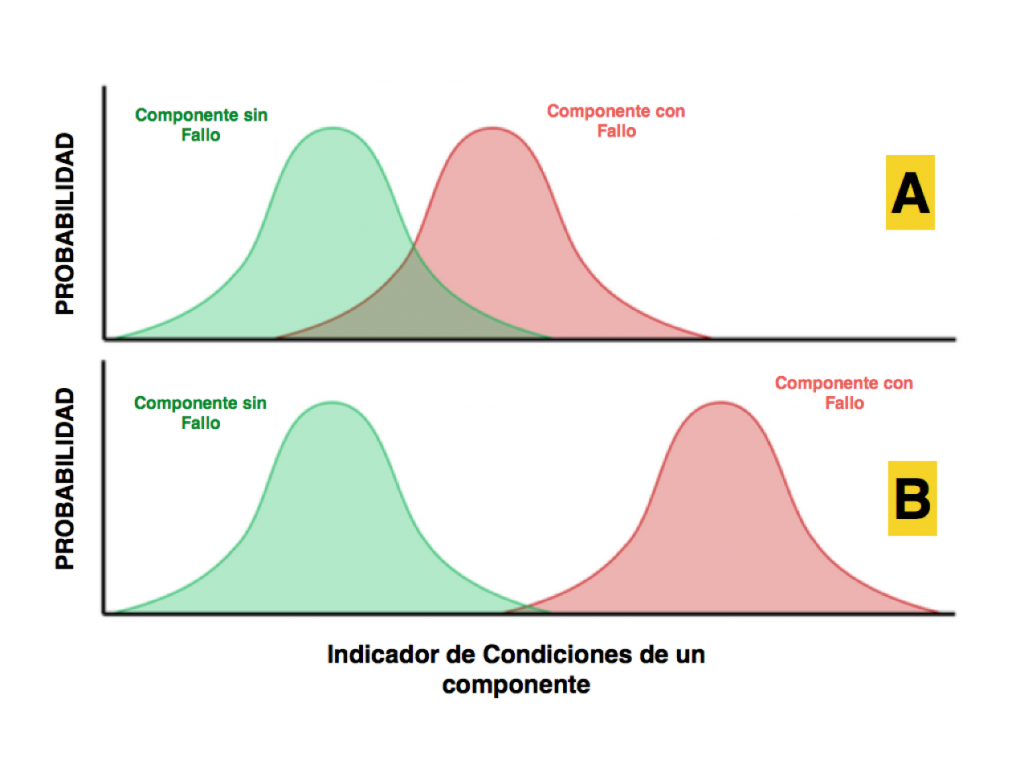

Una vez que las señales medidas se han convertido en indicadores de condición, el sistema de monitorización de condiciones debe clasificar si los indicadores de condición son «normales» o “anormales». Esto se hace comparando el indicador de condición actual con un rango de referencia, que puede ser una línea base estadística o basada en un modelo. Establecer el nivel del umbral utilizado para clasificar los indicadores de condición como «normal» o «anormal» es la clave del paso de detección de fallos en aerogeneradores en tiempo real. El umbral suele ser un límite alto establecido en un indicador de condición.

La figura muestra las distribuciones de componente sin fallo (curva verde) y fallo (curva roja). En este caso, las distribuciones sin fallos y con fallos tienen una superposición significativa, por lo que las clasificaciones erróneas son inevitables.

En la figura, el umbral se configuró para equilibrar posibles detecciones y falsas alarmas que se hayan perdido. En la práctica, establecer umbrales es aún más difícil porque hay pocas mediciones, si es que las hay, de cómo se ve un componente con fallas. En el mejor de los casos, los umbrales se establecen en función de saber cómo se ve un componente sin incumplimiento (distribución verde en el gráfico) y una probabilidad predefinida de falsas alarmas. Debido a la complejidad inherente y al ajuste del umbral de impacto directo sobre el rendimiento, entender cómo se establecerán los umbrales es una de las preguntas críticas para pregunte al seleccionar un sistema de monitorización de condición para turbinas eólicas. Los sistemas que usan un proceso deficiente para establecer umbrales son más propensos a las falsas alarmas, lo que genera un mantenimiento innecesario.

Diagnóstico de fallos en turbinas eólicas

Una vez que un indicador de condiciones detecta un componente con fallo, el sistema de monitoreo de condiciones en aerogeneradores debe validar el fallo, y determinar su ubicación y gravedad.

Esto se hace examinando el contexto en el que el indicador esta fuera de rango. Se puede comparar el indicador de condición actual con el valor histórico del mismo indicador de condición y bajo qué condición de operación ocurrió. Si este es el primer valor alto y ocurre bajo alta carga transitoria, puede ser mejor ignorar esta indicación hasta que se recopile más evidencias.

Determinar la gravedad de un fallo de la turbina es una parte crítica del diagnóstico. La acción de mantenimiento que se necesita para que un fallo pequeño de un componente con meses de vida útil antes que rompa es muy diferente de la acción necesaria para un componente severamente fallado con sólo unas horas restantes antes de romper.

Pronóstico

Una vez que se ha validado el fallo y se conoce la gravedad, la siguiente información necesaria es una estimación de cuánto más durará ese componente antes de que sea necesario reemplazarlo, también conocida como la vida útil restante.

La vida útil restante del componente se puede estimar de varias maneras, pero requiere el conocimiento de dos cosas: cuál es la gravedad actual del fallo y una estimación de las condiciones operativas futuras del componente.

Para realizar un pronóstico en una turbina eólica, en lugar de cambiar las condiciones operativas futuras para evitar fallas en los componentes, se utiliza una estimación para determinar cuándo el componente llegará al final de su vida útil. La Figura 4 muestra un ejemplo gráfico de la proyección de la salud futura del componente. La cantidad de tiempo entre el presente y el momento en que la trayectoria estimada de la salud futura del componente (línea punteada azul) cruza un umbral predefinido (línea roja) define la vida útil restante del componente.

Las recomendaciones

Una vez que el sistema de monitoreo de condiciones en aerogeneradores tiene una estimación de la gravedad del fallo y de la vida útil restante del componente, ahora se puede determinar la acción de mantenimiento necesaria y cuándo se debe realizar.

El paso de recomendación es realmente un paso de agregación; la información se toma de los pasos de diagnóstico y pronóstico, y se combina en una recomendación clara de qué hacer a continuación. Para las turbinas eólicas, la recomendación viene en la forma de una acción de mantenimiento que se requerirá. Si un rodamiento presenta una falla, la recomendación podría ser verificar el fallo a través de una inspección visual dentro del próximo mes y programar un reemplazo del rodamiento dentro de los tres meses. Esto permite al operador planificar interrupciones de mantenimiento con anticipación, reduciendo el tiempo de inactividad y la pérdida de ingresos.

Al final, la eficacia de garantizar información en tiempo real 24/7 sobre el estado mecánico de aerogeneradores es tan buena como su capacidad de proporcionar a los operadores información que impulsen mejores operaciones y decisiones de mantenimiento.

Si quiere conocer más sobre el sistema de monitoreo de condiciones en turbinas eólicas y los tipos de sensores para monitorizar aerogeneradores, así como las tecnologías predictivas para el mantenimiento de aerogeneradores disponibles, le invitamos a suscribirse al Newsletter de Mesurex, donde encontrará información actualizada sobre las nuevas tecnologías y tendencias en la operación y mantenimiento de turbinas eólicas.